Giờ làm việc:

8h - 17h

Hotline:

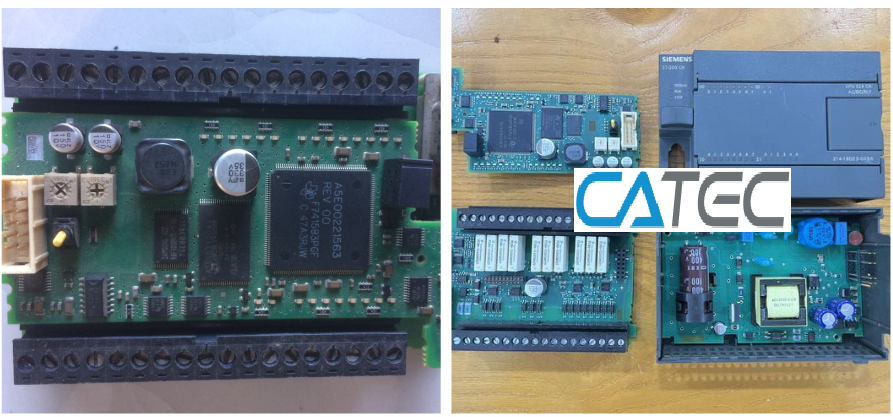

PLC Siemens S7-1200 là một bộ điều khiển logic khả trình (Programmable Logic Controller) thuộc dòng SIMATIC S7 của Siemens. Nó được thiết kế đặc biệt cho các ứng dụng tự động hóa cấp thấp đến trung bình, cung cấp giải pháp hiệu quả về chi phí và dễ sử dụng. Các ưu điểm nổi bật của S7-1200 bao gồm:

Tích hợp: CPU, I/O và cổng truyền thông Ethernet/PROFINET tích hợp sẵn.

Lập trình dễ dàng: Sử dụng phần mềm TIA Portal (Totally Integrated Automation Portal) với môi trường lập trình thân thiện.

Linh hoạt: Khả năng mở rộng module I/O, module truyền thông và module công nghệ.

Ứng dụng rộng rãi: Máy đóng gói, băng tải, hệ thống bơm/quạt, máy công cụ đơn giản, hệ thống điều khiển tòa nhà, v.v.

Mặc dù có độ tin cậy cao, PLC S7-1200 vẫn có thể phát sinh lỗi do nhiều nguyên nhân khác nhau:

Tuổi thọ linh kiện: Các linh kiện điện tử có thể bị lão hóa theo thời gian.

Môi trường hoạt động: Nhiệt độ, độ ẩm, bụi bẩn, rung động, nhiễu điện từ.

Lỗi đấu nối: Dây lỏng, chập chờn, đấu nối sai.

Lỗi chương trình: Lỗi logic, lỗi bộ nhớ, tràn bộ đệm.

Sự cố nguồn cấp: Quá áp, thấp áp, nhiễu nguồn.

Sét đánh, quá tải: Gây hư hỏng các cổng I/O hoặc mạch điều khiển.

Gián đoạn sản xuất: PLC là "bộ não" của hệ thống tự động hóa. Khi nó dừng hoạt động, toàn bộ dây chuyền có thể bị ngừng trệ, gây thiệt hại lớn về thời gian và chi phí.

An toàn vận hành: Lỗi PLC có thể dẫn đến các tình huống nguy hiểm nếu không được kiểm soát.

Chi phí sửa chữa/thay thế: Lỗi nhỏ không được khắc phục sớm có thể lan rộng, gây hư hỏng nghiêm trọng hơn và đòi hỏi chi phí cao hơn để sửa chữa hoặc thậm chí phải thay thế toàn bộ PLC.

Bảo vệ dữ liệu và chương trình: Một số lỗi có thể làm hỏng chương trình đang chạy hoặc dữ liệu quan trọng lưu trữ trong PLC.

Để sửa PLC Siemens S7-1200 một cách hiệu quả, việc hiểu rõ cấu tạo và nguyên lý hoạt động của nó là điều cần thiết.

Một bộ PLC S7-1200 cơ bản (CPU) bao gồm các thành phần chính:

Bộ xử lý trung tâm (CPU): Đây là "bộ não" của PLC, thực hiện các lệnh trong chương trình người dùng, xử lý dữ liệu và quản lý các hoạt động của PLC. CPU của S7-1200 có nhiều phiên bản khác nhau (ví dụ: CPU 1211C, 1212C, 1214C, 1215C, 1217C) với các mức hiệu năng, bộ nhớ và số lượng I/O tích hợp khác nhau.

Bộ nhớ (Memory): Bao gồm:

Load Memory (thường là thẻ nhớ SIMATIC Memory Card): Nơi lưu trữ chương trình khi tải xuống từ TIA Portal và có thể chứa các file dữ liệu, tài liệu.

Work Memory (RAM): Nơi chương trình được thực thi, chứa các biến tạm thời và dữ liệu xử lý.

Retentive Memory (RAM có pin dự phòng hoặc bộ nhớ EEPROM): Lưu giữ các giá trị dữ liệu (ví dụ: counter, timer) ngay cả khi mất nguồn.

Cổng vào/ra (Input/Output - I/O):

I/O tích hợp (Onboard I/O): Một số CPU S7-1200 có sẵn các cổng vào số (Digital Input - DI), ra số (Digital Output - DO) và vào tương tự (Analog Input - AI) trên thân CPU.

Module mở rộng (Signal Modules - SM): Cho phép mở rộng thêm số lượng I/O digital hoặc analog khi cần.

Cổng truyền thông (Communication Interface):

Cổng PROFINET/Ethernet: Tích hợp sẵn trên tất cả các CPU S7-1200, dùng để lập trình, truyền thông với HMI, SCADA, các PLC khác hoặc các thiết bị hỗ trợ PROFINET.

Module truyền thông (Communication Modules - CM): Cho phép PLC kết nối với các chuẩn truyền thông khác như RS485/Modbus, AS-i, GPRS, v.v.

Nguồn cấp (Power Supply): Cấp nguồn cho PLC và các module. Thường là 24VDC hoặc 220VAC tùy model.

Đèn báo trạng thái (LED Indicators): Các đèn LED như RUN/STOP, ERROR, MAINT, LINK/ACT giúp người dùng dễ dàng nhận biết trạng thái hoạt động và lỗi của PLC.

PLC hoạt động theo chu kỳ (Scan Cycle) tuần hoàn:

Đọc đầu vào (Read Inputs): PLC đọc trạng thái của tất cả các tín hiệu đầu vào từ các cảm biến, nút nhấn, công tắc... và lưu trữ trạng thái này vào bộ nhớ hình ảnh đầu vào (Process Image Input - PII).

Thực thi chương trình (Execute Program): CPU xử lý các lệnh trong chương trình người dùng từ đầu đến cuối, dựa trên trạng thái của đầu vào và các giá trị tính toán trước đó. Kết quả của việc thực thi chương trình được lưu vào bộ nhớ hình ảnh đầu ra (Process Image Output - PIQ).

Ghi đầu ra (Write Outputs): Sau khi chương trình được thực thi xong, PLC cập nhật trạng thái của các tín hiệu đầu ra từ PIQ ra các thiết bị chấp hành (đèn, động cơ, van...).

Truyền thông và tự chẩn đoán (Communication & Diagnostics): PLC thực hiện các tác vụ truyền thông, kiểm tra lỗi nội bộ (tự chẩn đoán) và cập nhật trạng thái của các đèn báo.

Chu kỳ này lặp đi lặp lại rất nhanh (vài mili giây), đảm bảo PLC phản ứng kịp thời với các thay đổi trong hệ thống. Khi có lỗi phát sinh, PLC sẽ dừng chu kỳ hoạt động và hiển thị mã lỗi tương ứng.

Khi PLC S7-1200 gặp sự cố, nó sẽ hiển thị các đèn báo lỗi trên CPU hoặc thông báo lỗi trong phần mềm TIA Portal. Việc hiểu rõ ý nghĩa của các đèn báo và mã lỗi là bước đầu tiên để chẩn đoán và sửa PLC Siemens S7-1200.

RUN/STOP (Màu xanh lá/Cam):

Xanh lá liên tục: PLC đang ở chế độ RUN (chương trình đang chạy).

Cam liên tục: PLC đang ở chế độ STOP (chương trình dừng).

Nhấp nháy xanh lá/cam: Chuyển đổi giữa RUN và STOP.

ERROR (Màu đỏ):

Đỏ liên tục: Lỗi nghiêm trọng, PLC không thể khởi động hoặc đã dừng do lỗi hệ thống.

Đỏ nhấp nháy: Lỗi ít nghiêm trọng hơn, có thể là lỗi chương trình hoặc lỗi module. PLC có thể vẫn đang chạy hoặc đã dừng.

MAINT (Maintenance - Màu cam):

Cam liên tục/nhấp nháy: Cảnh báo cần bảo trì, ví dụ: thẻ nhớ bị lỗi, pin yếu (nếu có), hoặc một số điều kiện khác cần chú ý nhưng chưa phải lỗi dừng hệ thống.

LINK/ACT (Màu xanh lá/cam trên cổng PROFINET):

Xanh lá: Kết nối mạng đang hoạt động.

Nhấp nháy xanh lá: Dữ liệu đang được truyền tải.

Cam/Không sáng: Lỗi kết nối mạng hoặc không có kết nối.

Lỗi liên quan đến nguồn cấp (Power Supply Fault):

Dấu hiệu: Đèn ERROR đỏ, PLC không khởi động hoặc hoạt động chập chờn.

Nguyên nhân: Nguồn cấp 24VDC không ổn định, điện áp quá cao/thấp, nhiễu nguồn, hỏng bộ nguồn PLC, chập chờn dây nguồn.

Lỗi I/O (Input/Output Fault):

Dấu hiệu: Đèn ERROR nhấp nháy đỏ hoặc đèn I/O trên module/CPU báo lỗi. Thiết bị ngoại vi không hoạt động đúng.

Nguyên nhân:

Lỗi đấu nối: Dây đứt, lỏng, ngắn mạch tín hiệu, đấu nối sai (NPN/PNP).

Hỏng cảm biến/thiết bị chấp hành: Cảm biến không gửi tín hiệu, cuộn dây rơle/khởi động từ bị hỏng.

Hỏng module I/O: Cổng I/O trên CPU hoặc module mở rộng bị cháy, hỏng.

Quá tải đầu ra: Dòng tải vượt quá khả năng của cổng output.

Lỗi bộ nhớ (Memory Fault):

Dấu hiệu: Đèn ERROR đỏ liên tục hoặc nhấp nháy. Không thể tải chương trình, chương trình bị mất hoặc chạy sai.

Nguyên nhân:

Thẻ nhớ SIMATIC Memory Card bị lỗi/hỏng: Không đọc được chương trình, dữ liệu.

Tràn bộ nhớ (Overflow): Chương trình quá lớn so với dung lượng bộ nhớ.

Lỗi phần cứng bộ nhớ trong CPU.

Lỗi chương trình (Program Error):

Dấu hiệu: Đèn ERROR đỏ nhấp nháy. PLC có thể vẫn chạy nhưng hoạt động sai logic, hoặc dừng đột ngột.

Nguyên nhân: Lỗi logic trong chương trình (ví dụ: vòng lặp vô hạn, chia cho 0, truy cập vùng nhớ không hợp lệ), lỗi runtime, lỗi truyền thông trong chương trình.

Lỗi truyền thông (Communication Fault):

Dấu hiệu: Đèn LINK/ACT không sáng hoặc nhấp nháy cam/đỏ. Không kết nối được với TIA Portal, HMI không hiển thị dữ liệu hoặc mất kết nối.

Nguyên nhân: Cáp mạng bị đứt/lỏng, lỗi card mạng trên máy tính/HMI, sai địa chỉ IP, lỗi cấu hình mạng, cổng PROFINET trên PLC bị hỏng.

Lỗi phần cứng nội bộ (Internal Hardware Fault):

Dấu hiệu: Đèn ERROR đỏ liên tục, PLC không khởi động được. Không có phản hồi gì.

Nguyên nhân: Hỏng CPU (vi xử lý, nguồn nội bộ, các mạch chính), cháy nổ linh kiện do sốc điện, sét đánh.

Để sửa PLC Siemens S7-1200 hiệu quả, bạn cần thực hiện theo một quy trình từng bước, từ kiểm tra cơ bản đến chẩn đoán sâu hơn.

Ngắt nguồn hoàn toàn: Luôn ngắt nguồn điện cấp cho PLC và các module liên quan trước khi chạm vào bất kỳ thành phần nào.

Quan sát đèn báo: Ghi lại chính xác trạng thái của tất cả các đèn LED trên CPU và các module. Đây là thông tin quan trọng để khoanh vùng lỗi.

Ghi nhận tình trạng hệ thống: Ghi lại các hoạt động đang diễn ra khi PLC gặp lỗi. Có sự kiện nào bất thường xảy ra trước đó không (ví dụ: mất điện, sét đánh, thay đổi đấu nối)?

Đây là bước quan trọng nhất và bắt buộc đối với PLC Siemens S7-1200.

Kết nối PLC với máy tính: Sử dụng cáp Ethernet (RJ45) để kết nối cổng PROFINET trên CPU với máy tính đã cài đặt TIA Portal.

Vào chế độ Online: Trong TIA Portal, chọn PLC trong Project Tree, sau đó chọn "Go Online" hoặc "Online & Diagnostics".

Đọc thông báo lỗi trong Diagnostic Buffer:

Trong cửa sổ "Online & Diagnostics", chọn mục "Diagnostic buffer".

TIA Portal sẽ hiển thị một danh sách các sự kiện và lỗi đã xảy ra trên PLC, cùng với thời gian và mô tả chi tiết.

Đọc kỹ các thông báo lỗi mới nhất để xác định nguyên nhân gốc rễ. Ví dụ: "Hardware fault", "Program fault", "Communication error", "I/O access error", "Memory fault".

Kiểm tra trạng thái Module (Module status):

Trong "Online & Diagnostics", chọn mục "Module information" hoặc "Device Overview".

Kiểm tra trạng thái của CPU và tất cả các module mở rộng. Nếu có module nào báo lỗi (biểu tượng màu đỏ), hãy click vào để xem chi tiết.

Kiểm tra trạng thái I/O (Input/Output Status):

Trong "Online & Diagnostics", vào mục "Monitor forced values" hoặc "Watch table" để xem trạng thái tức thời của các đầu vào/ra digital và analog.

So sánh trạng thái hiển thị trên phần mềm với trạng thái thực tế của các cảm biến và thiết bị chấp hành.

Dựa vào thông tin từ đèn báo và Diagnostic Buffer, thực hiện các bước khắc phục:

Lỗi nguồn cấp:

Kiểm tra điện áp nguồn 24VDC cấp cho PLC bằng đồng hồ vạn năng. Đảm bảo nó ổn định và đúng dải.

Kiểm tra dây nguồn có bị lỏng, đứt không.

Kiểm tra bộ nguồn 24VDC của hệ thống. Nếu bộ nguồn có vấn đề, cần sửa hoặc thay thế.

Lỗi I/O (Ví dụ: ERROR nhấp nháy, I/O không hoạt động):

Lỗi đấu nối: Ngắt nguồn, kiểm tra lại tất cả các dây đấu nối từ cảm biến/cơ cấu chấp hành đến cổng I/O trên PLC/module. Đảm bảo chắc chắn và đúng sơ đồ.

Hỏng thiết bị ngoại vi: Kiểm tra hoạt động của cảm biến, công tắc, rơle, khởi động từ. Thử thay thế bằng thiết bị mới để kiểm tra.

Hỏng cổng I/O: Nếu xác định được một cổng I/O cụ thể bị lỗi (ví dụ: bị cháy), và lỗi này gây dừng PLC, bạn có thể cân nhắc chuyển sang một cổng I/O dự phòng trên module (nếu có) và chỉnh sửa chương trình tương ứng. Trong trường hợp hỏng nặng toàn bộ module I/O hoặc I/O tích hợp trên CPU, có thể cần thay thế module hoặc CPU.

Lỗi bộ nhớ (Memory Fault - Erasing/Replacing Memory Card):

Nếu lỗi do thẻ nhớ (SIMATIC Memory Card), thử tháo thẻ ra và lắp lại. Nếu vẫn lỗi, thử thay thế bằng một thẻ nhớ mới và tải lại chương trình.

Trong TIA Portal, bạn có thể thực hiện thao tác "Reset to factory settings" cho PLC để xóa toàn bộ bộ nhớ và đưa PLC về trạng thái ban đầu, sau đó tải lại chương trình. Lưu ý: Thao tác này sẽ xóa sạch chương trình và dữ liệu trong PLC, chỉ thực hiện khi đã sao lưu chương trình và không còn cách nào khác.

Lỗi chương trình (Program Error):

Mã lỗi trong Diagnostic Buffer thường chỉ ra vị trí (OB, FC, FB) nơi lỗi xảy ra. Mở chương trình tại vị trí đó và kiểm tra lại logic.

Sử dụng chức năng "Cross-reference" trong TIA Portal để tìm kiếm các biến, địa chỉ đang gây lỗi.

Nếu lỗi phức tạp, cần có kiến thức lập trình PLC để debug chương trình.

Lỗi truyền thông:

Kiểm tra cáp Ethernet, đảm bảo không bị đứt, tuột đầu nối.

Kiểm tra cài đặt địa chỉ IP của PLC và máy tính/HMI có cùng dải mạng và không trùng nhau.

Thử thay cổng mạng trên máy tính hoặc sử dụng một switch/hub khác.

Nếu cổng PROFINET trên PLC bị hỏng (hiếm khi xảy ra), có thể cần thay thế CPU.

Lỗi phần cứng nội bộ (Internal Hardware Fault):

Đây là lỗi nghiêm trọng nhất. Nếu Diagnostic Buffer báo lỗi phần cứng nội bộ của CPU và các bước cơ bản không khắc phục được, khả năng cao là CPU đã bị hỏng.

Trong trường hợp này, bạn cần liên hệ với nhà cung cấp, trung tâm bảo hành của Siemens hoặc một đơn vị chuyên sửa PLC Siemens để được hỗ trợ chuyên sâu hoặc thay thế CPU.

Sau khi khắc phục lỗi, reset PLC.

Tải lại chương trình (nếu cần).

Chuyển PLC sang chế độ RUN.

Quan sát kỹ hoạt động của hệ thống, kiểm tra các đèn báo trạng thái của PLC và các thiết bị ngoại vi.

Đảm bảo tất cả các chức năng hoạt động đúng và ổn định.

V. Các biện pháp phòng ngừa lỗi trên PLC Siemens S7-1200 hiệu quả

Để giảm thiểu khả năng xảy ra lỗi và kéo dài tuổi thọ cho PLC Siemens S7-1200, việc áp dụng các biện pháp phòng ngừa và bảo trì là cực kỳ quan trọng.

Môi trường: Lắp đặt PLC trong tủ điện có môi trường khô ráo, sạch sẽ, ít bụi bẩn, không có hơi ẩm và hóa chất ăn mòn. Nhiệt độ môi trường phải nằm trong dải cho phép của nhà sản xuất (thường là 0-55°C).

Thông gió: Đảm bảo tủ điện có hệ thống thông gió hiệu quả (quạt hút/thổi, điều hòa) để duy trì nhiệt độ ổn định cho PLC và các thiết bị khác. Giữ khoảng cách lắp đặt tối thiểu giữa các thiết bị theo khuyến nghị của Siemens.

Chống rung động: Lắp đặt PLC trên bề mặt vững chắc, hạn chế rung động mạnh có thể làm lỏng các mối nối hoặc hỏng linh kiện.

Tiếp địa: Hệ thống tiếp địa (nối đất) phải được thực hiện đúng chuẩn và hiệu quả cho PLC và toàn bộ hệ thống để chống nhiễu và đảm bảo an toàn.

Dây dẫn và chống nhiễu: Sử dụng dây dẫn có tiết diện phù hợp. Đi dây tín hiệu (I/O, truyền thông) tách biệt với dây nguồn để giảm thiểu nhiễu điện từ. Sử dụng cáp có vỏ bọc chống nhiễu (shielded cable) và nối vỏ bọc đúng cách.

Nguồn cấp ổn định: Sử dụng bộ nguồn 24VDC chất lượng cao, ổn định, có công suất đủ lớn cho PLC và tất cả các module mở rộng.

Chống sốc điện/sét: Lắp đặt bộ chống sét lan truyền (Surge Protector) cho nguồn cấp AC và DC của tủ điện.

Bảo vệ quá tải đầu ra: Sử dụng rơle trung gian hoặc module bảo vệ cho các đầu ra của PLC khi điều khiển các tải có dòng lớn, tránh làm hỏng trực tiếp cổng output của PLC.

Bảo vệ ngắn mạch: Lắp đặt cầu chì hoặc MCB phù hợp cho các đường dây cấp nguồn và các mạch I/O.

Vệ sinh: Định kỳ (3-6 tháng/lần tùy môi trường) ngắt nguồn và vệ sinh sạch sẽ bụi bẩn trên CPU, module và trong tủ điện bằng khí nén khô và chổi mềm.

Kiểm tra mối nối: Kiểm tra và siết chặt lại tất cả các ốc vít đấu nối dây nguồn, dây I/O và dây truyền thông. Các mối nối lỏng lẻo là nguyên nhân phổ biến gây ra lỗi chập chờn.

Sao lưu chương trình: Thường xuyên sao lưu chương trình PLC (bao gồm cả các biến Retain) vào máy tính và thẻ nhớ. Lưu trữ các bản sao lưu này một cách an toàn.

Theo dõi Diagnostic Buffer: Định kỳ kết nối PLC với TIA Portal và kiểm tra Diagnostic Buffer để phát hiện sớm các lỗi hoặc cảnh báo tiềm ẩn.

Kiểm tra firmware: Đảm bảo firmware của PLC được cập nhật lên phiên bản ổn định nhất (sau khi đã xem xét kỹ lưỡng các khuyến nghị của Siemens).

Mặc dù bạn có thể tự khắc phục nhiều lỗi phổ biến, nhưng có những trường hợp cần sự can thiệp của chuyên gia sửa PLC Siemens để đảm bảo an toàn và hiệu quả:

Lỗi phần cứng nội bộ nghiêm trọng: Khi Diagnostic Buffer báo lỗi phần cứng của CPU mà không thể giải quyết bằng các biện pháp cơ bản (ví dụ: đèn ERROR đỏ liên tục, PLC không khởi động).

Không có đủ kiến thức và dụng cụ: Việc tự ý sửa chữa các bo mạch, linh kiện điện tử có thể gây nguy hiểm điện giật hoặc làm hỏng hoàn toàn PLC.

Lỗi tái diễn nhiều lần: Nếu đã thử các biện pháp khắc phục nhưng lỗi vẫn thường xuyên xảy ra, có thể có nguyên nhân sâu xa hơn cần được chẩn đoán bởi chuyên gia.

Yêu cầu thời gian khắc phục nhanh chóng: Các trung tâm sửa chữa chuyên nghiệp có kinh nghiệm, thiết bị và linh kiện sẵn có, giúp rút ngắn thời gian ngừng máy của bạn.

PLC còn trong thời gian bảo hành: Việc tự ý tháo dỡ có thể làm mất hiệu lực bảo hành từ nhà sản xuất.

An toàn tuyệt đối: Kỹ thuật viên được đào tạo bài bản về an toàn điện.

Chẩn đoán chính xác: Sử dụng thiết bị chuyên dụng và kinh nghiệm để xác định nguyên nhân gốc rễ của lỗi.

Khắc phục triệt để: Sửa chữa và thay thế linh kiện đúng cách, đảm bảo PLC hoạt động ổn định và bền bỉ.

Tiết kiệm chi phí dài hạn: Sửa chữa đúng cách giúp kéo dài tuổi thọ PLC, tránh phải mua mới đắt đỏ.

Bảo hành sau sửa chữa: Mang lại sự yên tâm cho khách hàng về chất lượng dịch vụ.

PLC Siemens S7-1200 là một thành phần không thể thiếu trong nhiều hệ thống tự động hóa công nghiệp. Việc hiểu rõ các lỗi thường gặp, nguyên nhân và áp dụng quy trình chẩn đoán, sửa PLC Siemens S7-1200 một cách bài bản là chìa khóa để duy trì hoạt động sản xuất liên tục và hiệu quả.

Tuy nhiên, đừng quên rằng phòng ngừa luôn tốt hơn chữa bệnh. Áp dụng các biện pháp lắp đặt, vận hành và bảo trì định kỳ đúng cách sẽ giúp giảm thiểu đáng kể nguy cơ phát sinh lỗi, kéo dài tuổi thọ cho PLC của bạn. Và khi đối mặt với những lỗi phức tạp, hoặc khi cần sự hỗ trợ nhanh chóng và chuyên nghiệp, đừng ngần ngại tìm đến các trung tâm sửa chữa PLC Siemens uy tín để nhận được sự tư vấn và dịch vụ tốt nhất.

Với kiến thức vững chắc và sự chuẩn bị kỹ lưỡng, bạn sẽ luôn sẵn sàng ứng phó với mọi sự cố, đảm bảo hệ thống tự động hóa của mình luôn hoạt động ổn định và hiệu quả.